在当今全球制造业向智能化、数字化转型的浪潮中,计算机集成制造系统(Computer Integrated Manufacturing System, CIMS)及其核心支撑技术——计算机系统集成,已成为提升工厂运营效率、增强核心竞争力的关键。本章将深入探讨CIMS的理念、架构、关键技术以及计算机系统集成在其中的核心作用,为现代工厂管理者提供清晰的实施蓝图。

一、 CIMS:从概念到实践的综合体系

计算机集成制造系统并非单一技术,而是一个通过信息技术、自动化技术与现代管理技术,将企业生产全过程中有关人、技术、设备及经营管理等要素有机集成并优化运行的复杂系统。其核心目标在于实现信息流、物流、资金流的高度协同与统一,最终达到缩短产品上市时间、提高产品质量、降低生产成本、提升服务水平的综合效益。

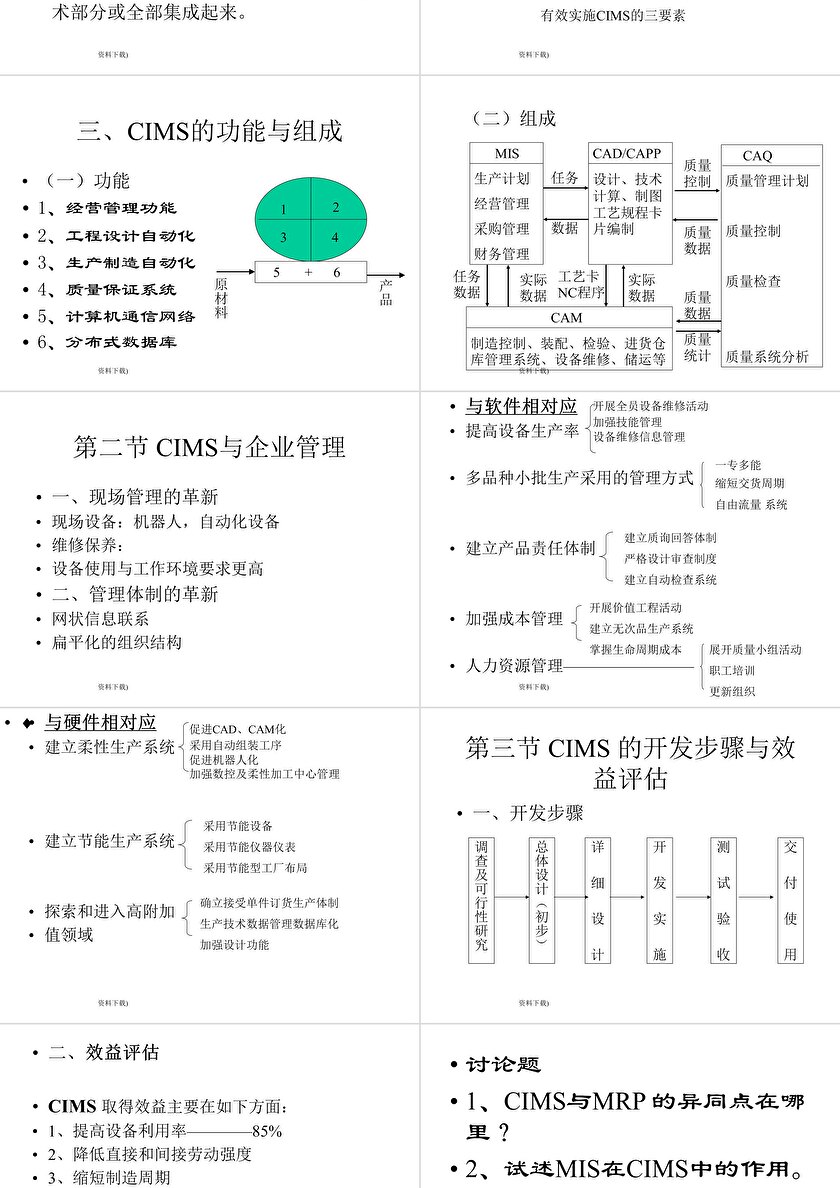

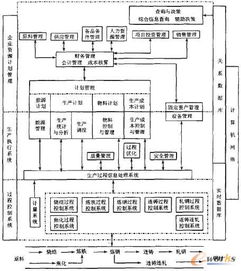

一个典型的CIMS通常由以下几个功能分系统组成:

- 管理信息分系统(MIS/ERP):以企业资源计划为核心,集成财务、销售、采购、库存、人力等管理功能。

- 工程设计自动化分系统(CAD/CAPP/CAM):支持产品的数字化设计、工艺规划与数控编程。

- 制造自动化分系统(FMS/FA):包括柔性制造系统、自动化仓储、工业机器人等,实现生产现场的自动化与控制。

- 质量保证分系统(CAQ):集成质量计划、检测、分析与控制,贯穿产品全生命周期。

- 数据库与网络分系统:作为整个CIMS的“神经中枢”与“血液系统”,负责数据的存储、共享与安全传输。

二、 计算机系统集成:CIMS的构建基石

计算机系统集成是实现CIMS各分系统“无缝连接”与“数据贯通”的技术保障。它并非简单的硬件堆砌或软件拼装,而是根据工厂的具体业务需求,将异构的硬件设备、网络平台、系统软件、数据库及各类应用软件,集成为一个协调高效、信息充分共享、资源优化配置的整体系统。

其核心工作包括:

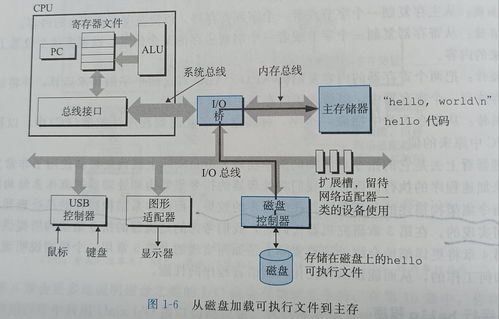

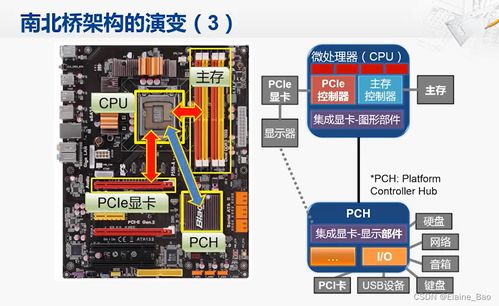

- 硬件与网络集成:规划并构建可靠、高效的工厂内部网络(如工业以太网、现场总线),实现从管理层到车间层、设备层的互联互通。

- 数据与信息集成:这是集成的难点与重点。需建立统一的数据标准与模型,通过中间件、企业服务总线(ESB)等技术,消除“信息孤岛”,实现设计BOM、工艺BOM、制造BOM的一致性以及与管理数据的实时同步。

- 应用软件与功能集成:将ERP、MES、SCADA、PLM等不同供应商、不同技术架构的应用系统进行业务流程层面的整合,实现从订单到交付的端到流程自动化。

三、 实施路径与挑战

成功实施CIMS是一个循序渐进、持续优化的过程,通常遵循“总体规划、分步实施、重点突破、效益驱动”的原则。管理者需首先进行详尽的业务诊断与需求分析,然后制定符合企业战略的顶层设计与技术路线图。

面临的挑战主要包括:巨额的前期投资、业务流程重组带来的组织变革阻力、跨部门协同的困难、系统间接口的复杂性以及既懂业务又懂技术的复合型人才短缺。因此,高层领导的坚定支持、清晰的业务目标、选择有经验的合作伙伴以及持续的员工培训,是项目成功的关键因素。

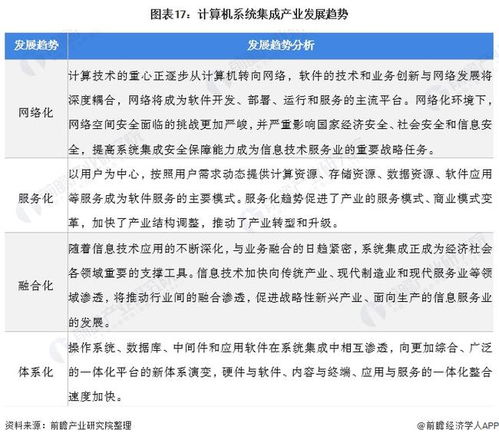

四、 未来展望:迈向智能制造与工业互联网

随着物联网、大数据、云计算、人工智能等新一代信息技术的成熟,CIMS正演进为更高级的智能制造系统。未来的“智慧工厂”将基于工业互联网平台,实现更广泛的设备接入、更深入的数据分析、更灵活的资源配置和更智能的决策支持。计算机系统集成也将从企业内部的集成,扩展到供应链乃至整个产业生态的协同与集成。

计算机集成制造系统及其背后的计算机系统集成技术,是现代工厂实现精益化、敏捷化、智能化管理的必由之路。它不仅是技术的革新,更是管理理念与生产模式的深刻变革。工厂管理者应主动拥抱这一趋势,以集成为抓手,推动企业数字化转型,在激烈的市场竞争中构筑持久的优势。