最近,我有幸参观了爹地宝贝的工业4.0智能化工厂。说实话,踏入厂区的那一刻,以往参观过的许多所谓“现代化工厂”的印象瞬间被刷新。这里没有传统车间里人机混杂的嘈杂,取而代之的是一种静谧而高效的秩序感。整个生产过程,从原材料入库到成品包装出库,几乎完全由高度集成的计算机系统在指挥调度,其背后所体现的计算机系统集成的深度与广度,让人不禁感叹:这,才是真正的未来制造。

一、 不止于自动化:系统集成的全方位渗透

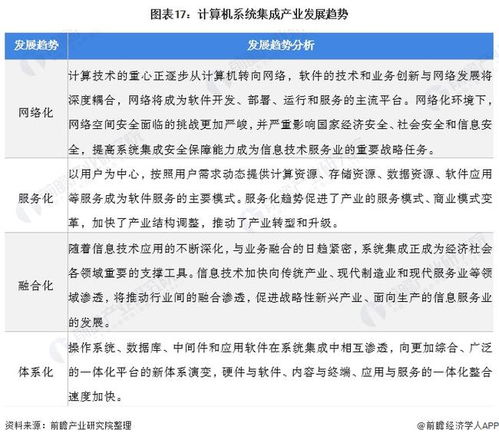

许多工厂的“自动化”可能停留在几条机械臂或几个独立的机器人工作站。但在爹地宝贝的工厂里,我看到的是一种“系统性”的智能。这绝非单点技术的炫耀,而是一个将信息技术(IT)、运营技术(OT)、物联网(IoT)和数据技术(DT)深度融合的庞大有机体。

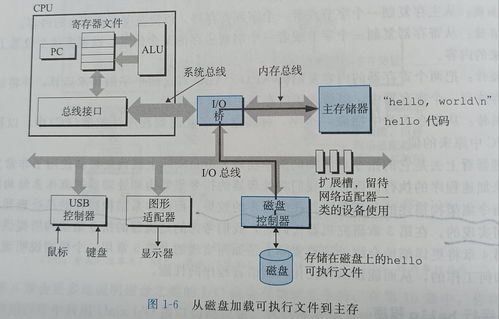

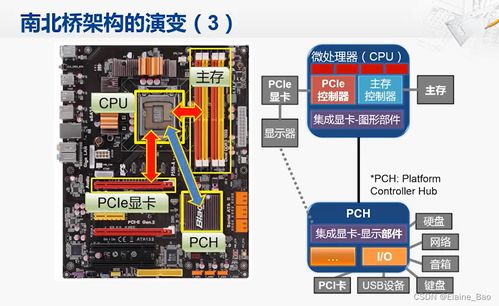

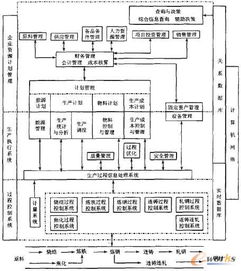

- 生产线的“大脑”与“神经”:中央控制室的大屏幕上,实时跳动着从每一台设备、每一个传感器传来的海量数据。MES(制造执行系统)如同工厂的“大脑”,精准地下达每一个生产指令;而遍布全厂的工业网络和传感器网络,则构成了灵敏的“神经系统”,确保指令的瞬时传达与状态的无缝反馈。从一片无纺布、一粒高分子树脂开始,到一片成品纸尿裤下线,每一个环节的参数、质量数据都被实时采集、分析与优化。

- 物流的“无人化”交响曲:AGV(自动导引运输车)和智能立库的配合堪称艺术。原材料、半成品、成品在仓库与生产线之间的流转,完全由WMS(仓库管理系统)和调度算法控制。AGV们井然有序地穿梭,精准对接,实现了物料配送的“货到人”和“零等待”,极大地压缩了非生产时间。

- 质量控制的“火眼金睛”:高精度的视觉检测系统被集成到关键工位,能够以远超人眼的速度和精度,检测产品的尺寸、瑕疵、印刷质量等。任何细微的不合格品都会被自动剔除,同时数据被记录并反馈给上游工序,实现质量的闭环控制和持续改进。

二、 数据驱动:系统集成的核心价值

工业4.0的本质是数据驱动。爹地宝贝工厂的强大之处,在于其计算机系统集成真正让数据流动了起来,并创造了价值。

所有环节产生的数据汇聚到统一的数据平台,通过大数据分析和人工智能算法,能够实现:

- 预测性维护:系统可以分析设备运行数据,预测零部件损耗或故障风险,在问题发生前安排维护,避免非计划停机。

- 工艺参数优化:系统能根据原材料批次特性、环境温湿度等变量,自动微调生产工艺参数,确保产品品质的极致稳定。

- 需求与生产的动态匹配:通过与前端市场、销售数据的对接,生产计划可以更加柔性、敏捷,快速响应市场变化,实现小批量、多品种的高效生产。

三、 对比之下,高下立判:为何感觉“其他工厂都弱爆了”?

参观之后,再回想以前看过的许多工厂,之所以产生“弱爆了”的感觉,关键在于集成度的差异。

- “信息孤岛” vs. “全域联通”:很多工厂有先进的单机设备,但设备之间、部门之间的系统是割裂的,数据无法共享,形成一个个“信息孤岛”。而爹地宝贝工厂实现了从ERP(企业资源计划)到MES、WMS、设备层的垂直集成,以及从研发、生产到供应链、销售的水平集成,数据流、业务流、控制流完全打通。

- “被动响应” vs. “主动智能”:传统自动化工厂更多是“被动执行”预设程序,一旦出现异常,往往需要人工干预。而这里,系统具备一定的自感知、自决策、自执行能力,能够主动发现并适应变化。

- “规模效应” vs. “柔性定制”:传统大规模生产线追求的是单一产品的成本最优,转产困难。而高度集成的工业4.0系统,能够在不损失效率的前提下,支撑更大范围的个性化定制需求,这正是制造业未来的核心竞争力。

参观爹地宝贝的工业4.0工厂,是一次对现代制造业认知的颠覆。它生动地展示了,当计算机系统集成技术不再仅仅是锦上添花的工具,而是深度融入制造骨髓、驱动全流程变革的“中枢神经”时,所能爆发出的巨大能量。这不仅仅关乎效率与成本的优化,更是整个生产模式、管理思维乃至商业逻辑的重构。它为我们描绘了一幅清晰而激动人心的图景:未来的工厂,将是数据流淌、智能涌现的有机生命体。相比之下,那些尚未踏上深度集成之路的工厂,差距或许正在于此。